不鏽(xiù)鋼雕(diāo)塑驗(yàn)收規(guī)範

1.施工驗收(shōu)

根據GB50205-2001 《鋼結構工程施工及(jí)驗收規範》和GB50221-2001 《鋼結構工程質量檢驗評定標準》。

3.施工程序

由於施工現場麵積(jī)有限,塔吊或汽車吊不能用於現場安裝。框(kuàng)架分1.5米、4.5米、10.5米、16.5米、21米、27米分段施工,采用以下施工順(shùn)序:(1),腳手架搭設吊裝。(2)自上而下(xià)安裝鏡麵不鏽鋼板,留一塊施(shī)工口,待鋼(gāng)架防腐層(céng)完成後再安裝鏡麵不鏽鋼板施工口。(3)鋼結構鋼架的(de)除鏽和塗裝。

2.建築技術

2.11.5 m鋼架施(shī)工安裝(1)基於線定位;(2)鋪設鋼架腳板,並用標記定位;(3)對準立柱的(de)角鋼。為便於安裝,與不鏽(xiù)鋼接觸(chù)的表麵(miàn)必須平整並清晰標記。(4)設置(zhì)1.5 m高的柱角鋼,找出相鄰兩柱的水平高差≯ 2.0 mm,整體柱高差≯ 2.5 mm,柱垂直度≯H/1000mm;由於基礎預埋件的頂(dǐng)麵高差(chà)超過投標45 mm,再加上鋼(gāng)筋板厚度,高(gāo)差為65 mm,隻能在1.5 m處分段找(zhǎo)平,以(yǐ)保證整體結(jié)構不扭(niǔ)曲和歪斜;(5)固定水平角鋼和斜支撐;與鏡(jìng)麵不鏽鋼接觸的角鋼表麵必須確(què)保在同(tóng)一平(píng)麵上(放線檢查);(6)焊接柱(zhù)角鋼,固定柱角鋼加強板;(7)焊接節點(diǎn)板和加強板(bǎn);(8) GPL-1-9立麵角鋼必(bì)須在(zài)同一平麵上(放線檢驗);(9)組(zǔ)裝一個和第(dì)十個扁鋼件。扁鋼表麵(miàn)和角鋼表麵必(bì)須在同一平麵上(放線檢查),然後焊接。(10)應使用(yòng)角磨機打磨與鏡麵不鏽鋼接(jiē)觸的焊縫,使其與角(jiǎo)鋼表麵齊平。

2.2後續鋼架施工安裝按1.5 m高鋼架施工工藝方法進行,4.5 m、10.5 m、16.5 m、21 m、27 m鋼(gāng)架分段安裝。(1)確保上下柱接頭口≯3.0mm;(2)主體結構整體垂直度偏差(chà)≯20.8 mm,大不得(dé)超過50.0mm;(3)主體結構的總高度偏差≯27 mm,大不得超過/- 30.0 mm.

2.3焊接(jiē)要求(1)焊接前,焊工應(yīng)檢查焊接接頭(tóu)的質量和焊接區域的(de)處(chù)理(lǐ)。不符合要求時(shí),應在焊接前修複合格。(2)角焊縫轉角(jiǎo)應連續焊在轉角周圍,起伏弧點距焊縫末端(duān)應10mm;(3)焊接(jiē)成凹形(xíng)角焊縫,並在焊縫(féng)金屬和母材金屬之間平穩過渡;加工成凹形的角焊縫表麵不得有切割痕跡;(4)焊工不得擅(shàn)自處理焊縫裂紋。處理(lǐ)前應查明原因並製定修複(fù)流程。(5)焊縫同一部位的修複次數不得超過兩次。當超過兩次時,應按修理過程進行;(6)焊接完成後,焊工應清理焊縫(féng)表麵的焊渣和飛濺物,檢查焊縫的外(wài)觀質量。(7)焊接質量:①未焊透(tòu)≤ 1.0毫米。缺陷長度≤25毫米/100毫米長度;(2)根部收縮(suō)≤1.0毫米,長度不限(xiàn);(3)咬邊≤0.5 mm,連續長度≤100 mm,焊縫(féng)兩側總咬邊(biān)長度≤總焊(hàn)縫長度的(de)10%;(4)不允許存在裂紋、凹坑裂紋、飛(fēi)邊、表麵(miàn)夾渣、表麵氣孔等缺陷。

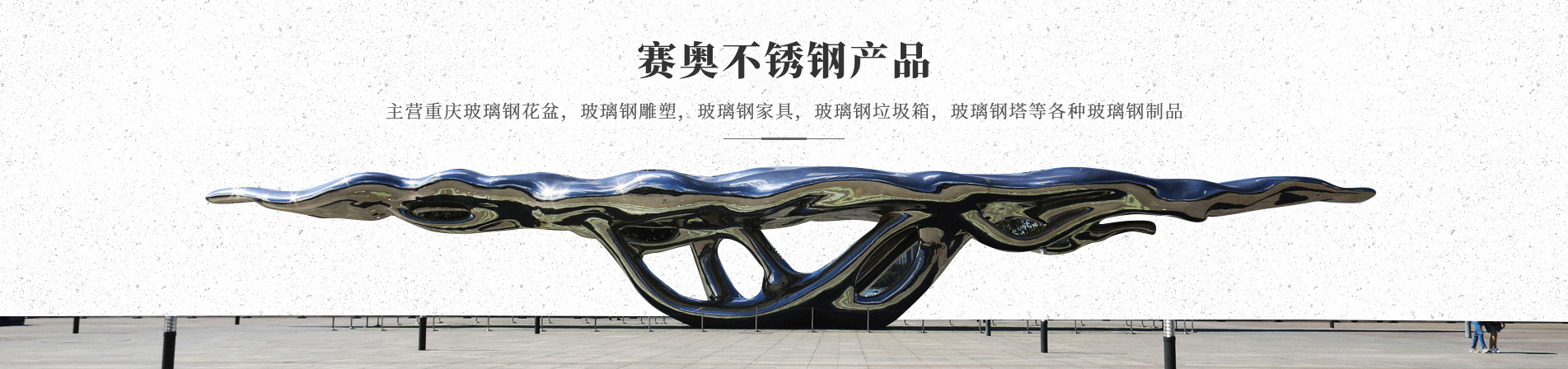

2.4鏡麵不鏽鋼的安裝和焊接(1)鏡麵不鏽鋼的厚度隻有3毫米,所以防止鏡(jìng)麵不鏽鋼變形(xíng)和變色是關鍵。為此,拚接焊縫采用(yòng)氬弧焊,采(cǎi)用小電流焊接,嚴格(gé)控製焊(hàn)接層之間的溫度,溫度降至60℃以下時才進行(háng)焊接(jiē),防止熱裂紋。采用均勻對(duì)稱焊(hàn)接,降低整體焊接應力。為了減少焊接變形,有必要(yào)進行反向焊(hàn)接。(2)鏡麵(miàn)不鏽(xiù)鋼與角鋼之間的接觸麵應采用粘合劑(jì)粘(zhān)合,並在角鋼上(shàng)焊接增加耳件,如(rú)圖1。圖1示意圖(tú)

掃一掃關注(zhù)我們